فرآیند اکستروژن

يكي از متداولترين روشهاي شكلدهي پلاستيكها، اكستروژن است. اين روش براي توليد يك مقطع ثابت با طول بينهايت استفاده شده و از نظر حجم توليد، رتبه اول را در بين روشهاي مختلف توليد قطعات پلاستيكي دارد.

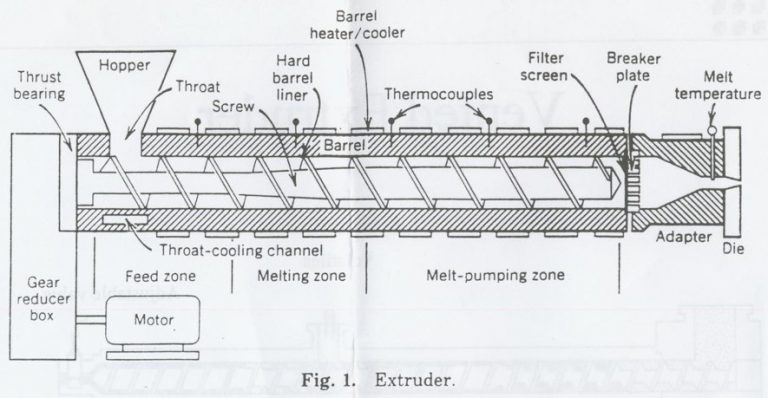

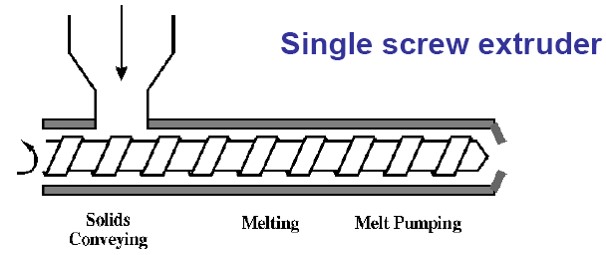

مواد پلاستيكي از درون قيف به درون دستگاه وارد ميشوند. مواد به وسيله ماردون درحال چرخش به جلو رانده شده و همزمان در اثر هدايت حرارت از طرف هيترها و برش ناشي از حركت برروي لبههاي ماردون، گرم ميشوند. عمق شيارهاي ماردون در طول ماردون كاهش يافته و موجب فشردهشدن مواد ميشود.

در انتهاي سيلندر، مذاب با عبور از حديده (Die) به شكل مورد نظر تبديل خواهد شد.

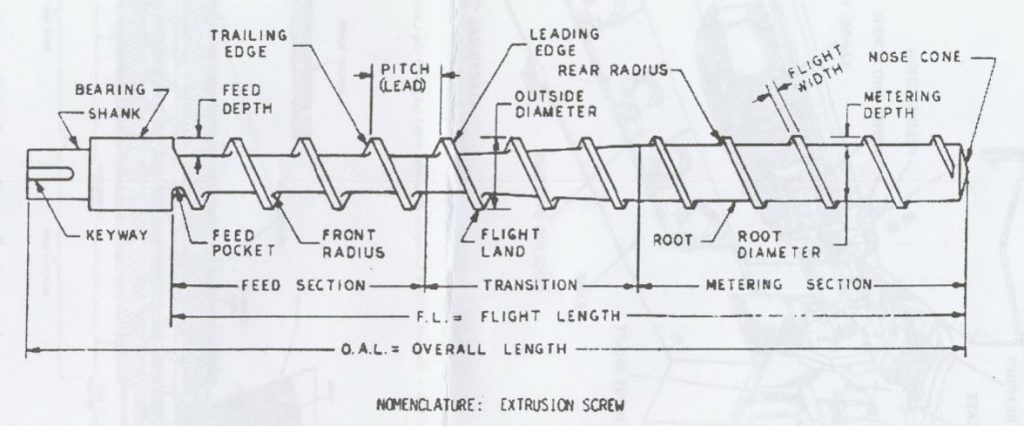

ماردون دارای یک یا دو مسیر (مارپیچ یا راه) در اطراف بدنه (ساقه) می باشد. ولی قطر خارجی ثابت بوده و نزدیک قطر داخلی سیلندر می باشد. عمق مسیر مارپیچ در طول ماردون متفاوت می باشد. به طور معمول عمق از ابتدا به انتها، کاهش می یابد.

قسمتهای مختلف ماردون اکسترودر عبارتند از:

۱- ناحیه تغذیه Feed Zone

وظیفه این قسمت پیش گرم کردن پلیمر و انتقال آن به قسمت بعدی بوده و عمق شیارها در این قسمت ثابت می باشد.

۲- ناحیه فشردگی (انتقال) Compression (Transition) Zone

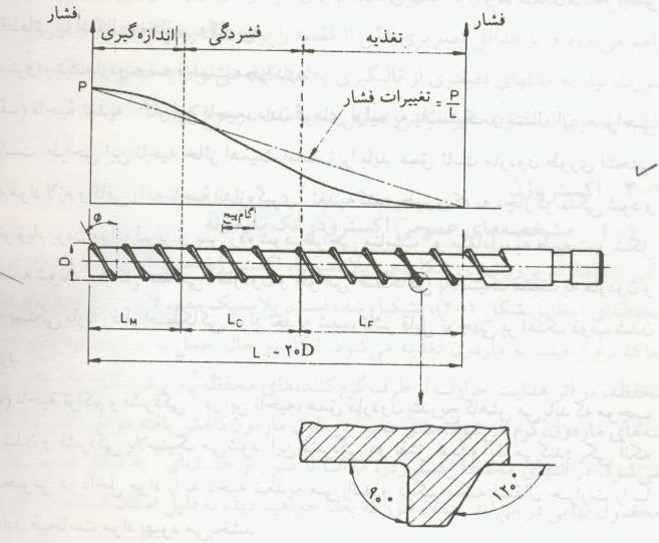

در طول این قسمت عمق شیارها کاهش می یابد. هوای گیرافتاده در بین مواد پلیمری خارج شده و به دلیل کاهش ضخامت مواد، انتقال حرارت از سیلندر به مواد بهتر انجام می شود. همچنین کاهش چگالی مواد در حین ذوب شدن در این قسمت اتفاق می افتد. برای موادی که به ذوب ناگهانی حساس نیستند (مانند پلی آمید)، طول این قسمت کوتاه بوده و برای مواد حساس تر (مانند پلی اتیلن) طول این قسمت بلندتر است. برای مواد بسیار حساس مانند PVC این قسمت به اندازه تمام طول ماردون بوده و قسمتهای دیگر حذف می شوند.

۳- ناحیه اندازه گیری Metering Zone

عمق شیارها در طول این قسمت ثابت می باشد. وظیفه این قسمت انتقال مواد به ناحیه قالب با درجه حرارت و فشار ثابت می باشد.

طول نواحي سهگانه ماردون، بستگي به مادهاي دارد، كه شكلدهي ميشود.

تغييرات فشار در طول ماردون به صورت نشان داده شده در شکل ميباشد. براي نمونه، نايلون خيلي سريع ذوب ميشود، بطوري كه تراكم و فشردگي مذاب در طول يك گام از ماردون نيز قابل تامين است. اما PVC به حرارت بسيار حساس و لذا طول ناحيه فشردگي براي آن برابر با طول ماردون است.

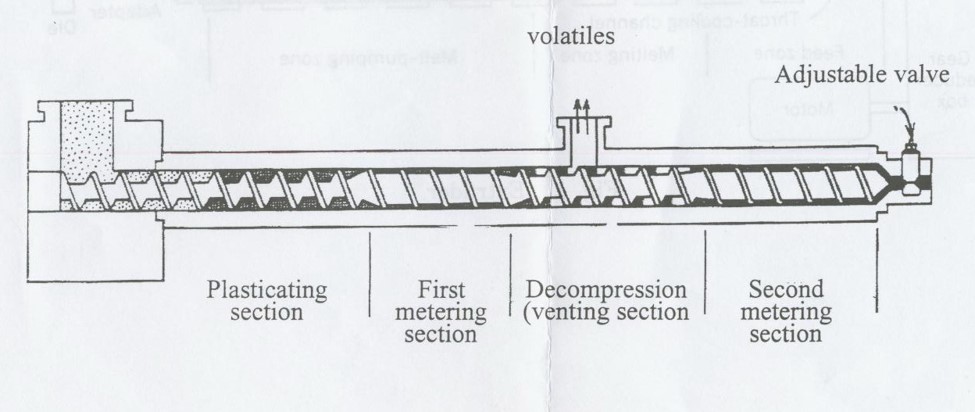

برخي از اكسترودرها، ناحيه هواگيري (Vent) نيز دارند. وجود اين ناحيه به اين دليل است كه برخي پلاستيكها جاذب رطوبت هستند. يعني از محيط اطراف خود رطوبت جذب ميكنند و اگر به همين صورت مرطوب در اكسترودر فاقد Vent استفاده شوند، كيفيت محصول نهايي كاهش پيدا ميكند. زيرا بخار آب در داخل مذاب محبوس ميشود.

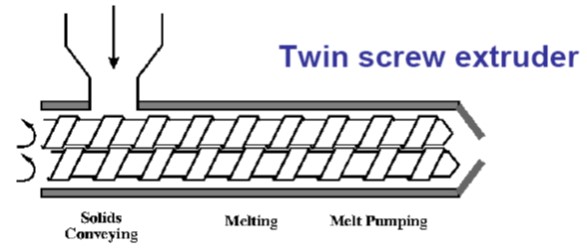

استفاده از اكسترودرهاي دوماردونه كه درون سيلندر حركتي چرخشي دارند، جهت افزايش بهرهوري كاربرد دارد. نرخ خروجي، ميزان اختلاط، حرارت توليدشده و … اكسترودرهاي دوماردونه، بسيار بهتر از اكسترودرهاي تكماردونه ميباشد. خروجي اكسترودر دوماردونه معمولا” سهبرابر اكسترودر تكماردونهاي با همان قطر و سرعت است.

اکسترودر تک ماردونه قابلیت متفرق کردن (Dispersive) مواد را به خوبی دارا می باشد، ولی توزیع (Distributive) را به خوبی انجام نمی دهد. به عبارت دیگر قابلیت ریزکردن مواد چسبیده به یکدیگر (مانند مواد کلوخه شده) اکسترودرهای تک ماردونه ضعیف می باشد.

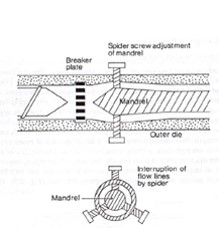

برای تولید لوله لازم است که مواد مذاب پس از عبور از صفحه صافی و صفحه سرعت شکن از درون یک قالب که دارای زائده ای در وسط به اندازه قطر داخلی لوله می باشد، عبور نماید. قرار دادن زائده به دو طریق امکان پذیر می باشد. در نوع مستقیم مواد از اطراف یک Mandrel که توسط پایه هایی به بدنه متصل شده، عبور می نمایند. مواد پلاستیکی در اثر عبور از پایه های نگهدارنده Mandrel بریده می شوند. ولی چون درجه حرارت بالا بوده و مواد به صورت خمیری می باشند، دوباره با یکدیگر مخلوط می شوند.

در روش دیگر، یک پین در وسط قالب قرار گرفته که دارای فرورفتگی در محل ورود مواد مذاب می باشد. انتهای پین به انتهای سوراخ متصل بوده و مواد مذاب در حین عبور از قالب بریده نمی شوند.

منبع: جزوه درسی دکتر رضاوند