معروف ترین پلاستیک ها

انواع پلاستیک ها

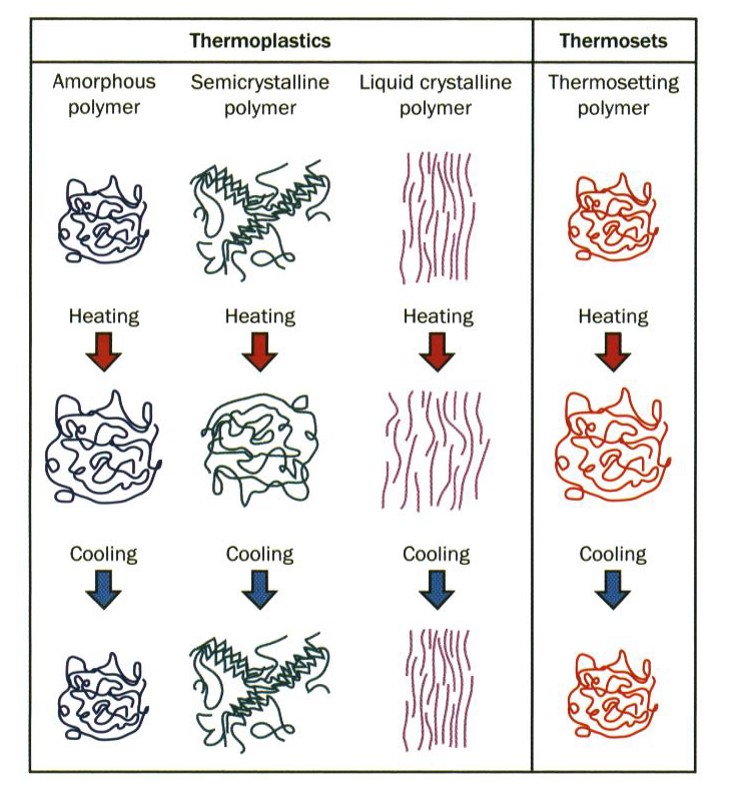

براساس نوع واكنش شيميايي (پليمريزاسيون) جهت اتصال مولكولها به يكديگر، پلاستيكها به دو دسته كلي ترموپلاستيكها (گرمانرمها) و ترموستها (گرماسختها) تقسيم ميشود.

مواد گرمانرم، زنجيرههاي دراز مولكولي با نيروي ضعيف واندروالسي در كنار يكديگر قرار گرفتهاند.

وقتي به اين مواد حرارت داده شود، نيروهاي بين مولكولي ضعيف ميشوند، طوري كه ماده نرم و انعطافپذير شده، سرانجام در اثر افزايش دما به حالت مذاب گرانروان (Viscouse) درميآيد. هنگامي كه ماده حرارت خود را از دست بدهد، دوباره به حالت جامد برميگردد. نرمشدن ماده در اثر دادن حرارت و جامد شدن در اثر از دست دادن حرارت را ميتوان بارها تكرار كرد. اين مشخصه، مهمترين ويژگي و خصوصيت مواد گرمانرم و پايه بسياري از روشهاي متداول شكلدهي است.

ترموپلاستيكها خود به سه دسته بيشكل، نيمهكريستالي و كريستال مايع تقسيم ميشوند.

مواد گرماسخت با واكنش دومرحلهاي تهيه ميشوند. در اولين مرحله، مولكولهاي دراز زنجيرگونهاي شبيه آنچه براي ترموپلاستيكهاي گرمانرم ذكر شد، تشكيل ميشود كه همچنان قابليت انجام واكنش ديگري را دارند. مرحله دوم واكنش يعني ايجاد اتصالات عرضي بين زنجيرها (Cross linking) در خلال عمليات قالبگيري و در اثر اعمال حرارت و فشار صورت ميگيرد. قطعه حاصل، پس از سرد شدن سخت به نظر ميرسد، در حالي كه از نظر ساختماني، شبكه مولكولي متراكمي در آن ايجاد شده است. در مرحله دوم واكنش، زنجيرهاي دراز مولكولي با پيوندهاي قوي به يكديگر متصل ميشوند و ماده نميتواند در اثر حرارت، دوباره نرم و روان شود. اگر حرارت دادن ادامه پيدا كند، ماده تخريب مولكولي شده و به ذغال مبدل ميشود.

پيوندهاي عرضي بين زنجيرهاي پليمري، پيوندهاي شيميايي قوي هستند. به همين دليل، مواد گرماسخت دو مشخصه بارز سخت بودن و مستقل بودن خواص مكانيكي از حرارت را دارا ميباشند.

ترموپلاستیک ها:

قابليت ذوب مجدد پلاستيكها موجب ميشود كه بتوان از ضايعات بوجودآمده در حين توليد، استفاده مجدد نمود. اگرچه پلاستيكها را جهت توليد قطعات جديد ميتوان دوباره ذوب نمود، ولي به دليل بروز ميزان كمي تغييرات شيميايي (مانند اكسيدشدن و تخريب حرارتي) كه در حين فرآيند ايجاد ميشود، خصوصيات پليمر بازيافتي برابر پليمر خالص نميباشد. بيش از ۷۰% از كل توليد پليمرها را ترموپلاستيكها تشكيل ميدهند. مواد ترموپلاستيك به شكل پودر، قرص (Pellets) يا گرانول به بازار عرضه ميشوند.

ترموپلاستيكها خود به دو دسته كالايي (Commodity Resins) و مهندسي (Engineering Resins) تقسيم ميشوند.

معروفترين ترموپلاستيكهاي كالايي عبارتند از(بيش از ۹۰% ترموپلاستيك مصرفي را شامل ميشوند)

- High-density polyethylene (HDPE)

- Low-density polyethylene (LDPE)

- Polypropylene (PP)

- Polystyrene (PS)

- Polyvinyl chloride (PVC)

معروفترين ترموپلاستيكهاي مهندسي عبارتند از:

- Acetal

- Acrylonitrile butadiene styrene (ABS)

- Nylon

- Polycarbonate (PC)

اين مواد داراي خصوصيات برتري مانند خصوصيات مكانيكي بالاتر، مقاومت حرارتي بالاتر و استحكام ضربه بالاتر و البته قيمت بالاتر ميباشند.

معرفی معروفترین ترموپلاستیک ها:

(Acrylonitrile – Butadiene – Styrene) ABS

نمونه كاربردها:

- اتومبيل: در جعبه داشبورد، آينه

- بدنه تلفن، بدنه ماشين تحرير، كليدهاي ماشين تحرير، قطعات سشوار

- وسايل حمل و نقل تفريحي: جت اسكي، گاري حمل وسايل تفریحی

- بدنه اکثر تلفن های همراه – در برخی از موارد از ABS + PC استفاده می شود.

- قسمتهای تزیینی داخل اتاق اتومبیل

- روکش در اتومبیل، پوشش چرخ (قالپاق)

خشككردن: ABS مادهاي نمگير بوده و بايد قبل از فرآيند رطوبت آن گرفته شود. شرايط پيشنهادي درجه حرارت ۸۰ الي ۹۰ درجه سانتيگراد به مدت حداقل ۲ ساعت ميباشد. درصد رطوبت ماده بايد كمتر از ۰٫۱% باشد.

درجهحرارت مذاب: ۲۰۰ الي ۲۸۰ درجه سانتيگراد، متوسط ۲۳۰ درجه سانتيگراد

درجهحرارت قالب: ۲۵ الي ۸۰ ، درجه حرارت قالب بر ميزان درخشان بودن (براقي) قطعه تاثير ميگذارد. هرچه درجهحرارت قالب كمتر باشد، ميزان براقي نيز كمتر ميباشد.

فشار تزريق: ۵۰-۱۰۰ MPa و سرعت تزريق: متوسط تا زياد

PA12 (Polyamide 12 or Nylon12)

نمونه كاربردها:

- چرخدنده كنتور آب و ماشينهاي تجاري (پرينتر و …)

- كمربند سيم يا كابل

- بادامك

- خطكش

- بلبرينگ

خشككردن: ميزان رطوبت بايد كمتر از ۰٫۱% باشد. اگر مواد در معرض هوا بودهاند، پيشنهاد ميشود كه قبل از فرآيند در درجهحرارت ۸۵ درجه سانتيگراد به مدت ۴ الي ۵ ساعت خشك شوند. اگر مواد به صورت بستهبندي بودهاند، ميتوان بعد از ۳ ساعت كه مواد به درجهحرارت محيط كارگاه رسيدند، استفاده نمود.

درجهحرارت مذاب: ۲۳۰ الي ۳۰۰ درجه سانتيگراد،پرهيز از درجهحرارت بيشتر از ۳۱۰ براي گريدهاي استاندارد و ۲۷۰ براي گريدهاي مقاوم در برابر آتش

درجهحرارت قالب: ۳۰ الي ۴۰ براي گريدهاي بدون مواد تقويتكننده، براي ديوارههاي نازك يا سطوح بزرگ درجهحرارت ۸۰ الي ۹۰ ممكن است بهتر باشد. درجهحرارت ۹۰ الي ۱۰۰ براي گريدهاي داراي مواد تقويتكننده مناسب است. افزايش درجهحرارت قالب موجب افزايش درجه كريستالي شدن ميشود. بنابراين كنترل درجهحرارت قالب بسيار مهم ميباشد. ؟؟؟

فشار تزريق: تا ۱۰۰ MPa

سرعت تزريق: بالا (سرعت بالا موجب بهتر شدن سطح پرداخت در گريدهاي داراي الياف شيشه ميشود)

PA6 (Polyamide 6 or Nylon6 or Polycaprolactam)

- قابل استفاده در بسياري از سازههاي پلاستيكي به علت استحكام مكانيكي و صلبيت خوب

- PA6 معمولا” به علت مقاومت سايشي خوب براي ساخت بلبرينگها استفاده ميشود.

- Manifold موتور اتومبیل

خشككردن: PA6 بسهولت رطوبت را جذب ميكند. بنابراين قبل از فرآيند حتما” بايد رطوبتزدايي شود. اگر ميزان رطوبت بيشتر از ۰٫۲% باشد، خشككردن بايد در درجهحرارت ۸۰ درجهسانتيگراد به مدت ۱۶ ساعت انجام شود. اگر مواد بيش از ۸ ساعت در معرض هواي آزاد قرار گرفته باشند، لازم است كه قبل از فرآيند به مدت ۸ ساعت در درجهحرارت ۱۰۵ درجهسانتيگراد خشك شوند.

درجهحرارت مذاب: ۲۳۰ الي ۲۸۰ براي گريدهاي معمولي و ۲۵۰ الي ۳۰۰ براي گريدهاي تقويتشده

ساختار مولكولي پليآميد از گروههاي آميد (CONH) در تركيب با بخشهاي aliphatic(گروههاي متيلن Methylene) تشكيل شده است. چقرمگي، صلبيت، كريستاليشدن و مقاومتحرارتي پليمر پليآميد در اثر وجود جاذبه قوي بين زنجيرههاي مولكولي (به علت قطبي بودن گروههاي آميد) حاصل ميشود. گروههاي آميد بسيار نمگير ميباشند.

خصوصيات فيزيكي و شيميايي PA6 بسيار شبيه PA66 است. البته نقطه ذوب آن پايينتر از PA66 بوده و محدوده درجهحرارت فرآيند آن هم وسيعتر است. همچنين مقاومت به ضربه و مقاومت دربرابر حلاليت PA6 بهتر از PA66 بوده ولي ميزان جذب رطوبت آن بيشتر است. بسياري از خصوصيات PA6 با ميزان رطوبت جذب شده تحت تاثير قرار ميگيرند.

PA66 (Polyamide 66 or Nylon 66 or Poly(hexamethylene adipamide)

نمونه كاربردها:

- PA66 در اكثر كاربردها رقيب PA6 ميباشد.

- PA66 تحمل دمای بیشتر و مقاومت شیمیایی بیشتری نسبت به PA6 دارد.

- صنعت اتومبيل

- مواردي كه مقاومت به ضربه و استحكام كششي احتياج است

PA66 در اثر پليمريزاسيون هگزامتيلن و اسيد آديپيك (adipic acid) توليد ميشود. در بين پليآميدهاي موجود، PA66 بالاترين نقطه ذوب را دارد. اين ماده نيمه كريستالي بوده و سختي و استحكام كششي خود را تا درجهحرارتهاي بالا حفظ ميكند.

PA66 بعد از قالبگيري ممكن است رطوبت جذب كند، ولي ميزان رطوبت آن به ميزان PA6 نميباشد. ميزان جذب رطوبت بستگي به تركيب مواد، ضخامت ديواره و شرايط محيطي دارد. پايداري ابعادي و خصوصيات همگي به ميزان جذب رطوبت بستگي دارند. مانند PA6، ميتوان از الياف شيشه جهت افزايش استحكام و الاستومرهاي EPDM و SBR جهت افزايش مقاومت به ضربه استفاده نمود.

PBT (Polybutylene Terphthalates)

نمونه كاربردها:

- كاربرد در خانه: پرههاي مخلوط کن، قطعات جاروبرقي، فن، بدنه سشوار، قطعات چایی ساز

- الكترونيك: سوئيچها، بدنه موتور الكتريكي، بدنه فيوز، دكمههاي صفحه كليد كامپيوتر، اتصالات، پوشش فيبرنوري

- اتومبیل: جلو پنجره (Grille)، بدنه، پوشش چرخ

PC (Polycarbonate)

نمونه كاربردها:

- تجهيزات الكترونيكي و تجاري: قطعات كامپيوتر، اتصالات

- كشوي يخچال

- چراغ عقب و جلوي اتومبيل

PC ترموپلاستيك مهندسي بيشكل بوده كه داراي خصوصيات منحصربفردي مانند استحكام به ضربه خوب، مقاومت حرارتي خوب، شفافيت، قابليت گندزدايي، قابليت بهتاخيرانداختن آتش و مقاومت دربرابر آلودگي ميباشد.

PP (Polypropylene)

نمونه كاربردها:

- اتومبيل: معمولا” از PP پرشده با الياف معدني استفاده ميشود. قطعات داشبورد، كانالها، فنها و …

- طبقات يخچال، دريچههاي ماشينلباسشويي، جعبه نوشابه، جاصابوني، ظروف پلاستيكي منزل

خشككردن: در صورت نگهداري مناسب، معمولا” نيازي به خشككردن ندارد.

درجهحرارت مذاب: ۲۲۰-۲۸۰ oC – نبايد بالاتر از ۲۸۰ oC گرم شود.

درجهحرارت قالب: ۲۰-۸۰ oC – درجهحرارت قالب برميزان كريستاليزاسيون تاثير ميگذارد.

فشار تزريق: تا ۱۸۰ MPa

سرعت تزريق: معمولا” جهت كاهش تنشهاي داخلي (پسماند) از سرعتهاي تزريق بالا استفاده ميشود. درصورت بروز عيوب سطحي، بهتر است كه سرعت تزريق كاهش و درجهحرارت مذاب افزايش يابد.

PP پليمري نيمهكريستالي بوده و مستحكمتر از PE ميباشد. معمولا” جهت بهبود خصوصيات PP به آن الياف شيشه و پركنندههاي معدني اضافه ميشود.

به علت ساختار كريستالي، ميزان انقباض نسبتا” زياد و در حدود ۰٫۰۱۸ to 0.025 mm/mm (1.8 to 2.5%) ميباشد. ميزان انقباض نامتقارنتر از HDPE ميباشد. تفاوت انقباض درجهت جريان و مخالف آن درحدود ۰٫۲% ميباشد.

PS (Polystyrene)

نمونه كاربردها:

- بستهبندي

- وسايل منزل: كارد و چنگال، سيني

- الكتريكي: جدارهاي شفاف

PS دراثر پليمريزاسيون استايرن توليد ميشود. اكثر گريدهاي تجاري موجود بيشكل و شفاف ميباشند. PS داراي پايداري حرارتي و ابعادي عالي، شفافيت نوري و تمايل كم به رطوبت ميباشد. همچنين داراي خصوصيات ديالكتريك خوب ميباشد. ميزان انقباض ۰٫۴-۰٫۷ % ميباشد.

PVC (Polyvinyl chloride)

نمونه كاربردها:

- لولههاي انتقال آب

- بدنه ماشينهاي تجاري

- بدنه لوازم الكترونيكي

- تجهيزات پزشكي

- بستهبندي مواد غذايي